鞋業結盟走向智機化 提升隨需而製能力

CTIMES/SmartAuto

2020-03-05 10:09:38

加入我的收藏

【CTIMES/SmartAuto 陳念舜 報導】 2020年03月04日 星期三

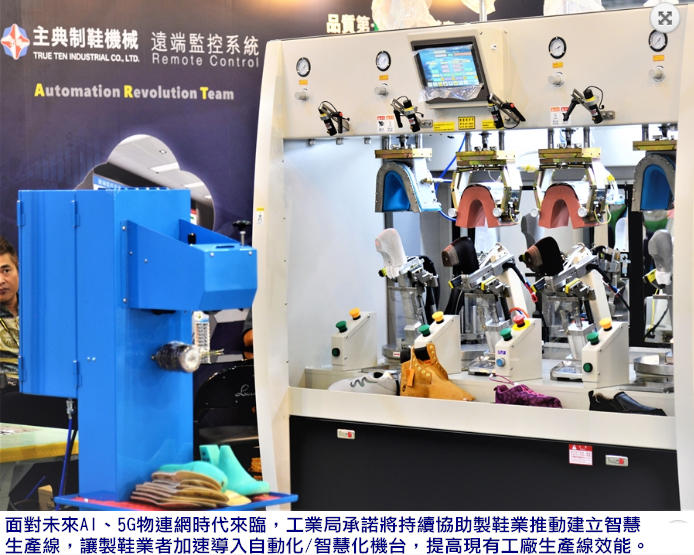

為因應世界潮流快速變化,快速反應市場變遷,工業局聯合台灣製鞋工業同業公會日前號召鞋機、製鞋、資訊系統整合及資安業者共同組成「台灣智慧鞋機聯盟」,並委託鞋技中心輔導台灣製鞋業者導入智慧產線技術。期盼透過工業局兩大計畫研發製鞋自動化技術及開發無縫熱貼鞋品,節省鞋面工段等製程所需人力,使製鞋業者具備高度效率、靈活、速度的「隨需而至、隨需而製」能力,降低庫存及客戶等待時間,以藉由智能生產線精準化的彈性生產,以因應未來少量多樣的市場發展趨勢。

回顧台灣早期為全球知名製鞋王國,80年代製鞋年產量曾經突破8億雙,外銷金額更高達30億美金,卻因為缺乏勞力優勢,導致專業人才出現嚴重斷層;加上製鞋業屬於高度勞力密集的產業,每一道製程工序均仰賴大量人工,製鞋業者亟需解決高額人力成本及缺工問題。台灣製鞋公會乃為此號召了明治實業、裕銘機械、誠鋒興業及寬源實業等鞋機、製鞋、資訊系統整合及資安業者共同組成「台灣智慧鞋機聯盟」,整合開發全台第一條跨系統智慧鞋機產線,以協助業者整廠輸出進軍國際市場。

另為因應台灣中小型製鞋廠少量多樣需求,工業局也委託鞋技中心推動「鞋類暨成衣服飾生產力提升計畫」,以協助台灣智慧鞋機聯盟運用視覺辨識技術,並整合裁斷、熱壓、結幫之鞋面成型工段,提升製鞋產能約100%;同時透過示範觀摩會,讓台灣中小型製鞋廠瞭解機台自動化發展方向。

且考量台灣中小型製鞋廠需分階段導入自動化生產以實現智慧製造,該計畫已陸續輔導華錩、億星、益鋐等業者,針對製鞋產業技術與設備提升之需求,導入自動真空壓底貼合、自動打粗及自動磨邊等技術,優化加工製程,提升產品精準度與穩定品質,縮短加工時間50%,增加產值5,000萬元,達成製鞋設備升級與優化之目標。

同時運用「產業升級創新平台輔導計畫」,輔以推動無縫熱貼鞋品技術及應用,鞋面製程以熱貼取代傳統人工針車和上膠貼合,約節省50%作業時間;進而開發一套應用於製鞋生產流程管理的RFID系統,透過智慧化生產流程管控導入,避免產品在單一工序產生重工的問題,提升整體作業效率,實現多機聯網之智慧製造。

面對未來AI、5G物連網時代來臨,工業局承諾將持續協助製鞋業推動智慧生產線建立,包含透過整合導入可視化數據系統,並結合生產排程、鞋材表面瑕疵檢測等大數據運用,持續創新改善產品與技術,增進台灣相關產業的研發能量,讓製鞋業者加速導入自動化/智慧化機台,提高現有工廠生產線效能。

原文連結》http://www.ctimes.com.tw/DispNews/tw/2003041053TR.shtml

108年智慧機上盒(Smart Machine Box)輔導計畫即日起開始受理收件

108年智慧機上盒(Smart Machine Box)輔導計畫即日起開始受理收件

經濟部拿下R&D100 2025 7項大獎 連續18年獲獎數破百 臺灣科研實力深具國際競爭力

經濟部拿下R&D100 2025 7項大獎 連續18年獲獎數破百 臺灣科研實力深具國際競爭力